Ein Kunde vonLitauensgeplant ist, Dattelbälle und hat während der ersten Diskussion ein wichtiges Anliegen angesprochen:IhreDie Rohstoffe waren ziemlich hart., und sie waren besorgt, dass die Maschine nicht in der Lage sein könnte, es richtig zu verarbeiten.

Der Kunde hat zunächst in Erwägung gezogen, eine Maschine vor Ort zu testen.Strenge Fabrikzugangsrichtlinien in Litauen, ließen die lokalen Hersteller kein externes Personal in ihre Fabriken, was lokale Versuche unmöglich machte.

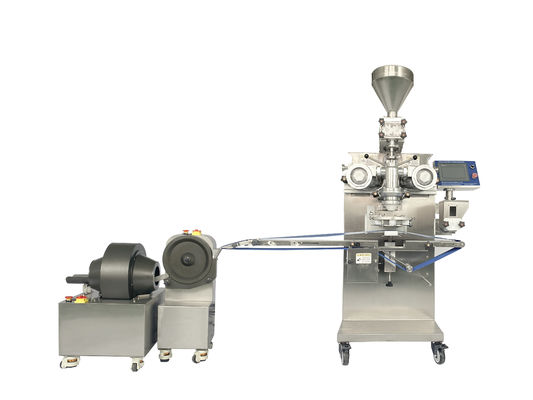

Um dem Anliegen des Kunden voll nachzukommen, schlugen wir eine praktische und zuverlässige Lösung vor:

Der Kunde schickte seine RohstoffeChina

Wir haben eineTests werden streng nach dem eigenen Rezept des Kunden durchgeführt.

Während des Tests hat unsere Maschine dieharte Rohstoffe glattDer vollständige Testprozess und die Ergebnisse wurden dem Kunden mitgeteilt, wodurch er volles Vertrauen in die Fähigkeiten der Maschine bekam.

Der Kunde warsehr zufrieden mit den Testergebnissen.Auf der Grundlage ihres Produktionsziels von120 Dattelbälle pro Minute, empfohlen und geliefertzwei vollständige Produktionsliniendie Kapazitätsanforderungen zu erfüllen.

Diese erfolgreiche Zusammenarbeit zeigtreale Materialprüfung und maßgeschneiderte LösungenKunden helfen, selbstbewusste Kaufentscheidungen zu treffen.

Hintergrund und Herausforderungen der Kunden

Name des Kunden: Pet Food Company, AustralienGeschäftliche Natur: Spezialisiert auf die Entwicklung und Produktion von hochwertigen natürlichen TiernahrungsmittelnKernprodukt: Zusatzstoffefreie Hühnerbrust-Hundefutter (100% natürliche Formel, keine Konservierungsmittel oder künstlichen Zusatzstoffe)

Schmerzpunkte

Niedrige ProduktionseffizienzDie vollständige Abhängigkeit von manuellen Arbeiten führte zu einer Tagesleistung von nur500 kgMit 8 Mitarbeitern ist es schwierig, die Skala zu erreichen.

Schlechte ProduktkonsistenzDie handgefertigte Produktion führte zu signifikanten Variationen in Form, Größe und Gewicht von Hundefutter, was dem Premium-Image der Marke und dem Verbrauchervertrauen schadet.

Schwere KapazitätsknappheitUnfähigkeit, den wachsenden Auftragsbedarf der australischen Haustierketten (z. B. Petbarn, Petstock) zu decken, was häufig zu Vorräten führt.

Hohe Hygiene- und QualitätssicherungsrisikenMehrfache manuelle Handhabung erhöhte das Risiko einer Kreuzkontamination und brachte die strengen australischen Lebensmittelsicherheitsnormen nicht in Einklang

Schwierigkeiten bei der KostenkontrolleDie Arbeitskosten entfielen45%Dies ist ein wichtiger Faktor für die Erhöhung der Gesamtproduktionskosten.

Kundenbestätigung

Wir bestehen darauf, nur australische Wildhühnerbrust zu verwenden, ohne Konservierungsstoffe oder künstliche Zutaten.Die Ineffizienz der traditionellen manuellen Produktion hat unser Wachstum stark eingeschränkt., sind wir nicht in der Lage, eine beträchtliche Anzahl von Aufträgen pünktlich zu erfüllen, was sowohl frustrierend als auch besorgniserregend ist.

Automatisierte Produktionsanlage für effiziente Umwandlung

Um die Herausforderungen der Kunden zu bewältigen, haben wir einevollautomatisierte Zusatzstofffreie Hühnerbrust-Hundefutterproduktion, zu dem gehören:

Präzisionstemperaturgesteuertes Extrusionssystem: Die Niedertemperaturverarbeitung bewahrt die Nährstoffe und den natürlichen Geschmack des Huhns.

Automatisches Form- und Schneidmodul: Für jedes Stück Hundefutter sorgt es für ein sehr gleichmäßiges Gewicht und eine sehr gleichmäßige Form.

Konstruktion eines geschlossenen Förderers: Vermeidet den menschlichen Kontakt während des gesamten Prozesses und verhindert eine Kreuzkontamination.

Die Ergebnisse der Verhandlungen

EffizienzsprungDie tägliche Produktionskapazität stieg von500 kgzu2.5 Tonnen, eine400%Verbesserung der Effizienz.

KostenoptimierungDie Arbeitskräfteanforderungen wurden von 8 auf 2 Arbeitnehmer reduziert, wodurch der Anteil der Arbeitskosten von45%zu15%.

Verbesserung der QualitätskontrolleProduktgewichtsdifferenz unter Kontrolle innerhalb± 1%, mit einer Formkonsistenz von98 Prozent.

Vollständige Einhaltung der HygienevorschriftenDurchlaufen australische Prüfungen der Lebensmittelsicherheit und erhalten Zertifizierungsempfehlung SQF.

Kundenhintergrund:Herausforderung: Schnelle Einrichtung einer zuverlässigen Produktionslinie, um Marktchancen zu nutzenEine ehrgeizige neue Lebensmittelfabrik in Lettland hatte zum Ziel, hochwertige, mit Schokolade beschichtete, gefüllte Proteinstücke herzustellen, um in den schnell wachsenden Markt für gesunde Snacks einzusteigen.wie eine vollständige Produktionslinie von Grund auf effizient aufzubauen und gleichzeitig Produktqualität und Prozessstabilität zu gewährleisten, so dass sie schnell auf Marktchancen reagieren können.

Entscheidungsprozess:Vertrauen, das auf erlebtem Erfolg beruht: Die Erfahrung eines Freundes beschleunigte die EntscheidungWährend der Anfangsphase des Projekts erfuhr der Kunde durch sein professionelles Netzwerk, dass die Fabrik eines Freundes bereits unsere identisch gefüllte Protein-Stoff-Schokoladenbeschichtung im Jahr 2024 übernommen hatte.mit einem stabilen Betrieb der Ausrüstung und einer hohen LeistungDieses Zeugnis aus erster Hand von einem vertrauenswürdigen Partner ist die bestmögliche Bestätigung für die Qualität und Zuverlässigkeit unserer Ausrüstung.Der Kunde hat mit unserem Team effiziente und eingehende technische und Planungsgespräche geführt..Nach nur einem Monat, hat der Auftraggeber eine umfassende Bewertung abgeschlossen und den entscheidenden Kauf getätigt und die gesamte Produktionslinie bestellt.

Lösung und Ergebnisse:Reibungslose Lieferung und erfolgreiche Inbetriebnahme: Effiziente Produktion erreicht ZieleUnser Projektteam reagierte umgehend und koordinierte die Fertigung und Logistik. Die komplette Produktionslinie kam im November 2025 pünktlich in der Fabrik des Kunden in Lettland an.Unter der Leitung unserer professionellen IngenieureIn den letzten Jahren wurde die Ausrüstung reibungslos installiert, debugged und Betriebsschulungen durchgeführt.Die hergestellten gefüllten Eiweißbarren erfüllten alle Konstruktionsanforderungen hinsichtlich der FüllkonsistenzDies ermöglichte es dem Kunden, sofort mit der Produktion in kleinen Chargen zu beginnen und legte damit eine solide Grundlage für seinen Produktstartplan.

Zusammenfassung des Kundenwerts:Warum Sie uns wählen: Der komplette Zyklus von Geschwindigkeit, Vertrauen und bewährten Ergebnissen

Überprüfte Zuverlässigkeit:Die nachgewiesene operative Leistung eines bestehenden Kunden war der Schlüssel zur Beseitigung von Zweifeln.

Außergewöhnliche Entscheidungsfähigkeit:Von der detaillierten Verhandlung bis zur Zahlung und Auftragserteilung in nur einem Monat, hilft dem Kunden, das Marktfenster zu erobern.

Erfahrungen mit dem nahtlosen Produktionsstart:Schnelle Installation und erfolgreiche Inbetriebnahme gewährleisteten, dass die Investition des Kunden rasch in Produktionskapazitäten umgesetzt wurde.

Konzentrierte Lösung:Eine ausgereifte Produktionslinie, die speziell für Proteinbarschokolade-Beschichtungsprozesse konzipiert wurde und die Produktqualität gewährleistet.

Nach einem Jahr globaler Forschung hat ein renommiertes mazedonisches Lebensmittelunternehmen endlich eine strategische Partnerschaft mit Shanghai Papa geschlossen, um die weltweit erste Produktionslinie für Energieriegel mit doppelter Beschichtung aus "kühlendem Kokosnusspulver-Überzug-Schokoladenüberzug" kundenspezifisch zu entwickeln. Diese innovative Produktionslinie überwindet erfolgreich technische Herausforderungen in mehrschichtigen Beschichtungsverfahren und demonstriert die außergewöhnlichen Fähigkeiten der chinesischen Fertigung im Bereich kundenspezifischer Lebensmittelausrüstung.

Schmerzpunkte des Kunden: Spezielle Verfahren treffen auf technische BarrierenDer mazedonische Kunde benötigte einen äußerst einzigartigen Produktionsprozess:

Anfängliches Kühlen und Festigen des Basisriegels

Gleichmäßiges Aufsprühen einer Kokosnusspulver-Zwischenschicht

Präzises sekundäres Schokoladenüberziehen

Abschließendes Kühlen und Verpacken

"Wir haben mehrere europäische Gerätehersteller konsultiert, aber keiner konnte diesen komplexen Prozess realisieren", erklärte der Produktionsdirektor. "Erst als wir Shanghai Papa trafen, überzeugte uns ihre professionelle Lösung."

Technische Innovation: Durchbruch in einem vierstufigen VerfahrenDie von Shanghai Papas Ingenieurteam entwickelte kundenspezifische Lösung umfasst:

Vorkühlsystem: Unabhängige Temperaturkontrolle gewährleistet optimale Beschichtungsbedingungen

Pulversprühvorrichtung: Patentiertes Design erzielt eine gleichmäßige Kokosnusspulverabdeckung

Doppelschicht-Beschichtungstechnologie: Sequentielles Pulver- und Schokoladenüberziehen

Intelligente Temperaturkontrolle: Präzises Temperaturparameter-Management

Kerntechnische Highlights✓ Präzises Pulversprühen: Innovative elektrostatische Adsorptionstechnologie erhöht die Haftrate des Kokosnusspulvers auf 95 %✓ Zwischenschicht-Verbindungstechnologie: Gewährleistet eine perfekte Integration zwischen Pulver- und Schokoladenschichten✓ Energieeffizientes Kühldesign: Zweistufiges Kühlsystem reduziert den Energieverbrauch um 30 %✓ Intelligentes Steuerungssystem: Vollautomatischer Prozess mit One-Touch-Rezeptumschaltung

Kunden-Testimonial"Diese Produktionslinie hat unsere Erwartungen voll und ganz übertroffen", berichtete der Kunde. "Shanghai Papa hat nicht nur unsere einzigartigen Bedürfnisse verstanden, sondern sie auch durch technisches Fachwissen in die Realität umgesetzt. Wir können jetzt einzigartige Energieriegel mit doppelter Beschichtung herstellen, die sich auf dem Markt abheben."

Über Shanghai PapaShanghai Papa konzentriert sich seit 20 Jahren auf Forschung und Entwicklung sowie die Herstellung von Lebensmittelmaschinen und -ausrüstung, wobei Produkte in über 60 Länder und Regionen weltweit exportiert werden. Das Unternehmen hält sich stets an technologische Innovationen als Kern und bietet kundenspezifische Lösungen für die Lebensmittelproduktion für globale Kunden.

Herausforderungen

Der Kunde stieß während der rasanten Entwicklung auf folgende Produktionsengpässe:

Ineffizienz der manuellen Produktionslinie, die die Marktnachfrage nicht decken konnte

Schlechte Produktkonsistenz, die das Markenimage beeinträchtigte

Ständig steigende Arbeitskosten

Hohe Anforderungen an die Geräte-Stabilität aufgrund des südamerikanischen Klimas

Produktionsleiter Carlos Rodríguez erklärte:"Unser Auftragsvolumen wuchs 2022 um 200 %, aber veraltete Geräte schränkten unsere Entwicklung stark ein. Wir brauchten Lösungen, die sich sowohl an die chilenischen Bedingungen anpassen als auch eine stabile Leistung gewährleisten konnten."

Lösung

Gerätekonfiguration:

Vollautomatische Proteinriegel-Produktionslinie Papa P110

Kapazität: 3.600 Riegel/Stunde

Spanische Bedienoberflächenunterstützung

Spezielle Feuchtigkeits- und Rostschutzbehandlung

Ergebnisdarstellung

Quantifizierbare Ergebnisse:

Tägliche Produktion stieg von 8.000 auf 20.000 Riegel (+150%)

Produktqualifikationsrate verbesserte sich von 92 % auf 98,5 %

Arbeitskosten reduzierten sich um 60 %

Energieverbrauch der Produktion sank um 25 %

Kunden-Testimonial:"Diese Produktionslinie löste nicht nur unsere Kapazitätsprobleme, sondern, was noch wichtiger ist, sie gewährleistete die Stabilität der Produktqualität. Das Kosten-Leistungs-Verhältnis der chinesischen Geräte übertraf unsere Erwartungen bei weitem."

Technische Highlights

Anpassungsverbesserungen:

Feuchtigkeitsbeständiges Design für das südamerikanische Klima

Spanische Bedienoberfläche

Lokalisierte technische Serviceunterstützung

Lokale Beschaffungslösung für anfällige Teile

Intelligente Funktionen:

Rezeptspeichersystem

Fehlerselbstdiagnose

Fernwartungsunterstützung

Datenrückverfolgbarkeitssystem

Marktauswirkungen

Branchenauswirkungen dieser Zusammenarbeit:

Wurde zum Benchmark-Fall für die Aufrüstung von Gesundheitslebensmittelgeräten in Chile

Generierte 3 neue Kundenkäufe in Südamerika

Verbesserte den Ruf der chinesischen Fertigung in den lateinamerikanischen Märkten

Laufende Zusammenarbeit

Basierend auf dem anfänglichen Erfolg plant ProteinPower:

Eine zweite Produktionslinie hinzuzufügen

Spezialisierte Rezepte mitzuentwickeln

Eine Demonstrationsfabrik in Chile zu werden

Ein renommierter argentinischer Eislieferant mit sechs Einzelhandelsgeschäften hat die technischen Herausforderungen bei derEnergieballNach dem besonderen Besuch des Kunden in unserer chinesischen Fabrik für einen zweitägigen technischen Austausch,Sie äußerten ihre hohe Zufriedenheit mit unseren fachlichen Fähigkeiten und den Plänen, eine komplette Produktionslinie für Energiekugeln zu erwerben..

Hintergrund und Herausforderungen der KundenDieses argentinische Eiswarenunternehmen genießt einen starken Markennamen und einen stabilen Kundenstamm auf dem lokalen Markt.Das Unternehmen entschied sich für die Entwicklung neuer Energiekugelprodukte, stellte sich jedoch den folgenden Herausforderungen::

Mangelnde Kenntnisse in Formeln und Verfahren zur Herstellung von Energiekugeln

Keine Erfahrung im Betrieb der entsprechenden Ausrüstung

Unklarheit bezüglich der Qualitätskontrollnormen

Bedarf an vollständigen Produktionsanlagenlösungen

Der Kunde erklärte: "Wir sind hervorragend in der Produktion von Eiscreme, haben aber keine Erfahrung im völlig neuen Bereich der Energiekugeln.aber vollständige technische Lösungen."

Lösung und UmsetzungsprozessNach zwei Monaten detaillierter Kommunikation beschloss der Kunde, unsere Fabrik in China persönlich zu besuchen.

Online-Technisches TreffenVor der Ankunft des Kunden organisierten wir ein zweistündiges Online-Meeting, um mit dem Kunden und seinem Ingenieursteam die technischen Kernaspekte der Energieballenproduktion eingehend zu diskutieren.

Technische Ausbildung vor Ort

Leitlinien für die Entwicklung von Formeln: Gemeinsame Lösungen für Formeln mit mehreren Energiekugeln

Demonstration des Betriebs der Ausrüstung: Der gesamte Prozess vom Rohstoff bis zum fertigen Produkt wurde gezeigt

Qualitätskontrollschulungen: Methoden zur Kontrolle der wichtigsten Prozessparameter

Maßgeschneiderte Produktionslinie LösungBasierend auf den Bedürfnissen der Kunden haben wir die geeignetste Ausrüstungskombination empfohlen:

Mischer: erreicht ein gleichmäßiges Mischen der Zutaten

Füllmaschine: Sicherstellung einer präzisen Füllverkapselung

Rundmaschine: bildet perfekte kugelförmige Formen

Beschichtungsmaschine: bietet eine gleichmäßige Schokoladenbeschichtung

Schrägförderer: ermöglicht eine nahtlose Prozessverbindung

Kleine Beschichtungsmaschine: Erfüllt spezielle Beschichtungsvoraussetzungen

Kühlkanal: Gewährleistet eine perfekte Einstellung des Produkts

Verpackungsmaschine: Verpackt das Endprodukt

Ergebnisse und RückmeldungenDer Kunde erklärte am Ende des Besuchs: "Dieser Besuch in China hat unsere Erwartungen übertroffen.Aber es hat uns auch das Vertrauen in die Produktion von Energiekugeln gegeben.Wir werden den Vertrag über den Equipment-Kauf sofort nach unserer Rückkehr ausstellen".

Shanghai Papa-Maschine hat kürzlich erfolgreich einem US-amerikanischen Mochi-Produzenten bei der Lösung von Schokoladenbeschichtungsherausforderungen geholfen.8 kg Schokoladenbeschichtungsanlage, konnte der Auftraggeber die Produktentwicklung innerhalb begrenzter Fläche und eines begrenzten Budgets durchführen und erhielt zufriedenstellende Ergebnisse.

Hintergrund und Herausforderungen der KundenDieser in Kalifornien lebende Kunde betreibt eine kleine Mochi-Werkstatt mit begrenztem Platz und ohne zusätzliches Personal.Der Kunde wollte neue Produkte entwickeln, indem er den traditionellen Mochi mit Schokolade beschichtete, um Geschmack und Wert zu verbessern.Die manuellen Beschichtungsmethoden waren jedoch nicht nur ineffizient, sondern ergaben auch ein inkonsistentes Erscheinungsbild, was die Produktqualität und den Verkauf ernsthaft beeinträchtigt hat.

Der Kunde erklärte: "Ich habe versucht, mit der Hand mit Schokolade zu beschichten, aber die Ergebnisse waren nie ideal.Als kleine WerkstattIch habe weder Platz für große Geräte noch ausreichendes Budget für große Maschinen oder zusätzliches Personal".

Individuelle LösungNach gründlichem Verständnis der Bedürfnisse des Kunden empfahl das technische Team der Shanghai Papa Machine die8 kg SchokoladenbeschichtungsanlageDiese Ausrüstung verfügt über:

Kompaktes Design, nur 0,5 Quadratmeter Platz

Einfache Bedienung durch eine einzelne Person

Präzise Temperaturkontrolle, die eine gleichmäßige, glatte Schokoladenbeschichtung gewährleistet

Kosteneffizient mit hohem Preis-Leistungsverhältnis

Ergebnisse der UmsetzungNach Erhalt der Ausrüstung und einer einfachen Betriebsschulung begann der Auftraggeber sofort mit der Produktion.

300% höhere Produktionseffizienz (40 Minuten gegenüber den vorherigen 2 Stunden)

Professionell aussehende Produkte mit gleichmäßiger, glänzender Beschichtung

Verbesserte Verwendung von Schokolade, geringere Materialverschwendung

Keine Notwendigkeit für zusätzliches Personal, Einsparung von Arbeitskosten

Der Kunde berichtete begeistert: "Diese kleine Maschine hat mein Produktionsmodell komplett verändert.Und die Produkte sehen aus, als kämen sie aus einem professionellen Dessertladen.Am wichtigsten ist, dass es sich perfekt an meine kleine Werkstattanlage anpasst - einfach zu bedienen und leicht zu reinigen".

AusrüstungsvorteilsanalyseDer Erfolg der8 kg SchokoladenbeschichtungDie Maschine beweist ihren einzigartigen Wert in der kleinen Lebensmittelproduktion:

Raumfreundlich: für begrenzte Räume bestimmt

Wirtschaftlich und praktisch: Schnelle Rendite, geeignet für Start-ups

Einfacher Betrieb: keine berufliche Ausbildung erforderlich

Qualitätssicherung: Erreicht professionelle Beschichtungsergebnisse

Flexible Produktion: Erfüllt Bedürfnisse für kleine Chargen und mehrere Sorten

Bedeutung der IndustrieDieser Fall beweist, daß auch kleine Lebensmittelhersteller durch geeignete Geräte Produkt- und Prozessverbesserungen erreichen können."Wir glauben immer, dass gute Ausrüstung nicht nur großen Unternehmen dienen sollte,Diese 8 kg schwere Beschichtungsmaschine ist speziell für kleine Unternehmer konzipiert und macht technologische Innovationen für mehr Lebensmittelproduzenten zugänglich".

Über die Shanghai Papa-Maschine.Shanghai Papa Machine ist bestrebt, innovative Lösungen für globale Lebensmittelproduzenten zu bieten.Unsere Produktpalette deckt Produktionsbedürfnisse verschiedener Größenordnungen ab, immer an der Produktphilosophie "die passendste ist die beste" festhalten.

I. Hintergrund und Bedürfnisse des KundenEin aufstrebendes Unternehmen für gesunde Lebensmittel in den USA plante, schnell in den Schokoladenkugel-Markt einzutreten und suchte einen Lieferanten, der in der Lage war, Geräte anzupassen und innerhalb von 15 Tagen zu liefern. Der Kunde hatte mehrere Unternehmen konsultiert, war aber aufgrund des engen Zeitrahmens abgelehnt worden. Sie benötigten dringend einen zuverlässigen Partner, um Marktchancen zu nutzen.

II. Bedenken und Herausforderungen des Kunden

Enge Zeitvorgabe: Die branchenüblichen Lieferzeiten liegen typischerweise zwischen 30 und 45 Tagen, was 15 Tage sehr herausfordernd macht.

Mangelndes Vertrauen: Der Kunde war skeptisch, ob der Lieferant in der Lage war, eine kundenspezifische Produktion in so kurzer Zeit zu realisieren.

Qualitätsrisiken: Bedenken, dass eine Verkürzung der Lieferzeit die Präzision und Stabilität der Geräte beeinträchtigen würde.

III. Lösungen und Vertrauensaufbau

Schnelle Reaktion und Engagement:

Kommunizierte klar die Fähigkeit, die 15-Tage-Lieferanforderung zu erfüllen und bot eine kundenspezifische Lösung an.

Fallstudien und Reputationsprüfung:

Teilte sofort erfolgreiche kundenspezifische Fallstudien von lokalen US-Kunden (einschließlich Gerätevideos, Auszüge aus Verträgen und Kundenfeedback).

Stellte Kontaktinformationen lokaler Kunden zur direkten Überprüfung zur Verfügung.

Transparente Vor-Ort-Überprüfung:

Lud den Kunden zu einer Online-Videotour durch die Fabrik ein, die den Echtzeitbetrieb der Produktionslinie, die Lagerbestände und die F&E-Werkstätten zeigte, um die Fähigkeit zur schnellen Reaktion zu demonstrieren.

Hervorgehoben, wie das modulare Design eine kundenspezifische Produktion innerhalb kurzer Zyklen ermöglicht.

Bestätigung technischer Details:

Das Engineering-Team arbeitete über Nacht, um technische Parameter (z. B. Schokoladenviskosität, Anforderungen an die Formpräzision) abzustimmen und lieferte innerhalb von 48 Stunden eine detaillierte technische Lösung.

IV. Ergebnisse und Erfolge

Erfolgreiche Vertragsunterzeichnung: Der Kunde veranlasste am nächsten Tag die vollständige Zahlung, und der Vertrag trat offiziell in Kraft.

Pünktliche Lieferung: Geräteproduktion, -tests und -verpackung wurden am 15. Tag abgeschlossen und per Luftfracht in die USA verschickt.

Kundenfeedback:

"Die Betriebseffizienz der Geräte übertraf die Erwartungen. Die Präzision der Schokoladenkugelformung erreichte ±0,5 g und entsprach somit vollständig den FDA-Standards. Ihre Geschwindigkeit und Professionalität sind beeindruckend!"

Langfristige Kooperationsabsichten: Der Kunde erklärte ausdrücklich, dass er beim zukünftigen Ausbau den Kauf unserer Verpackungs- und Beschichtungsanlagen priorisieren würde.

Maschinenarbeitsvideo:https://youtu.be/twbhK3DFBLo?si=a3PZzrn1GlQ8AurI

Hintergrund des Kunden:Ein Hersteller von gesunden Lebensmitteln in Argentinien produzierte seit Jahren traditionelle Energieriegel mit vorhandenen Anlagen. Da sich die Markttrends jedoch in Richtung dünnerer, raffinierterer Produkte verschoben, stand der Kunde vor erheblichen Herausforderungen.

Herausforderungen:

Die vorhandenen Anlagen erzeugten ungleichmäßige Schnitte und schlecht verarbeitete Produktoberflächen.

Unfähigkeit, klebrige Zutaten effizient zu verarbeiten, was zu einer geringen Produktionsproduktivität führte.

Einschränkungen in der Produktdicke machten es unmöglich, die im Trend liegenden 6 mm dünnen Energieriegel herzustellen.

Die dünnen Energieriegel der Wettbewerber gewannen zunehmend Marktanteile.

Lösung:Wir haben dem Kunden eine innovative Produktionslösung angeboten:

Kühlung vor dem Schneiden: Ein spezieller Kühltunnel wurde verwendet, um die Energieriegelmischung in einen optimalen Zustand zum Schneiden zu bringen.

Präzisionsschneidesystem: Maßgeschneiderte Schneidwerkzeuge sorgten für glatte und saubere Schnitte, auch bei klebrigen Mischungen.

Präzise Dickenkontrolle: Die Geräteparameter wurden feinabgestimmt, um eine stabile Produktion von 6 mm ultradünnen Produkten zu erreichen.

Integrierte Produktionslinie: Eine Komplettlösung von der Formgebung über die Kühlung und das Schneiden bis hin zur Verpackung wurde bereitgestellt.

Implementierungsprozess:

Gemeinsame erfolgreiche Fallstudien von Projekten in Argentinien und anderen Ländern.

Detaillierte technische Vorschläge und Leistungsparameter der Geräte bereitgestellt.

Direkte Kommunikation zwischen dem Kunden und bestehenden Kunden ermöglicht.

Das Design an die spezifischen Anforderungen des Kunden angepasst.

Ergebnisse und Mehrwert:

Technologischer Durchbruch: Erfolgreiche Erzielung einer stabilen Produktion von 6 mm ultradünnen Energieriegeln.

Qualitätsverbesserung: Die Produkte wiesen glatte und gleichmäßige Schnitte auf, was ihre visuelle Attraktivität deutlich steigerte.

Effizienzsteigerung: Die Produktionseffizienz wurde um 40 % gesteigert, während die Fehlerquote um 60 % sank.

Wettbewerbsvorteil: Der Kunde brachte wettbewerbsfähige Produkte auf den Markt und eroberte einen größeren Marktanteil.

Schnelle Lieferung: Das Projekt wurde innerhalb von nur zwei Monaten abgeschlossen und ausgeliefert.

Kundenfeedback:“Ihr Unternehmen hat nicht nur Geräte, sondern eine umfassende Lösung bereitgestellt. Ihr technisches Fachwissen und Ihre schnelle Reaktion haben uns tief beeindruckt.

Wenn Sie vor ähnlichen Produktionsherausforderungen stehen, können Sie sich gerne für eine professionelle Lösung an uns wenden. Mit einer nachgewiesenen Erfolgsbilanz bei globalen Erfolgsfällen bieten wir die am besten geeigneten Produktionsanlagen und technischen Support für Ihre Bedürfnisse.